最近电池包结项,一点自我总结

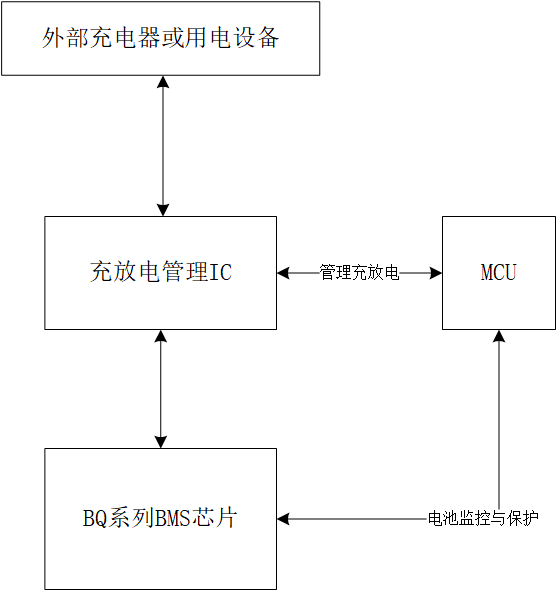

1:推荐架构

电池包基本架构:MCU+充放电管理IC+BQ系列芯片

BQ系列芯片的充放电管理切换是不可控或者说比较负载的,不如直接用外部充放电管理芯片方便。

| 芯片 | 作用 | 备注 |

|---|---|---|

| MCU | 电压监控,对外通信通讯等 | GD32 |

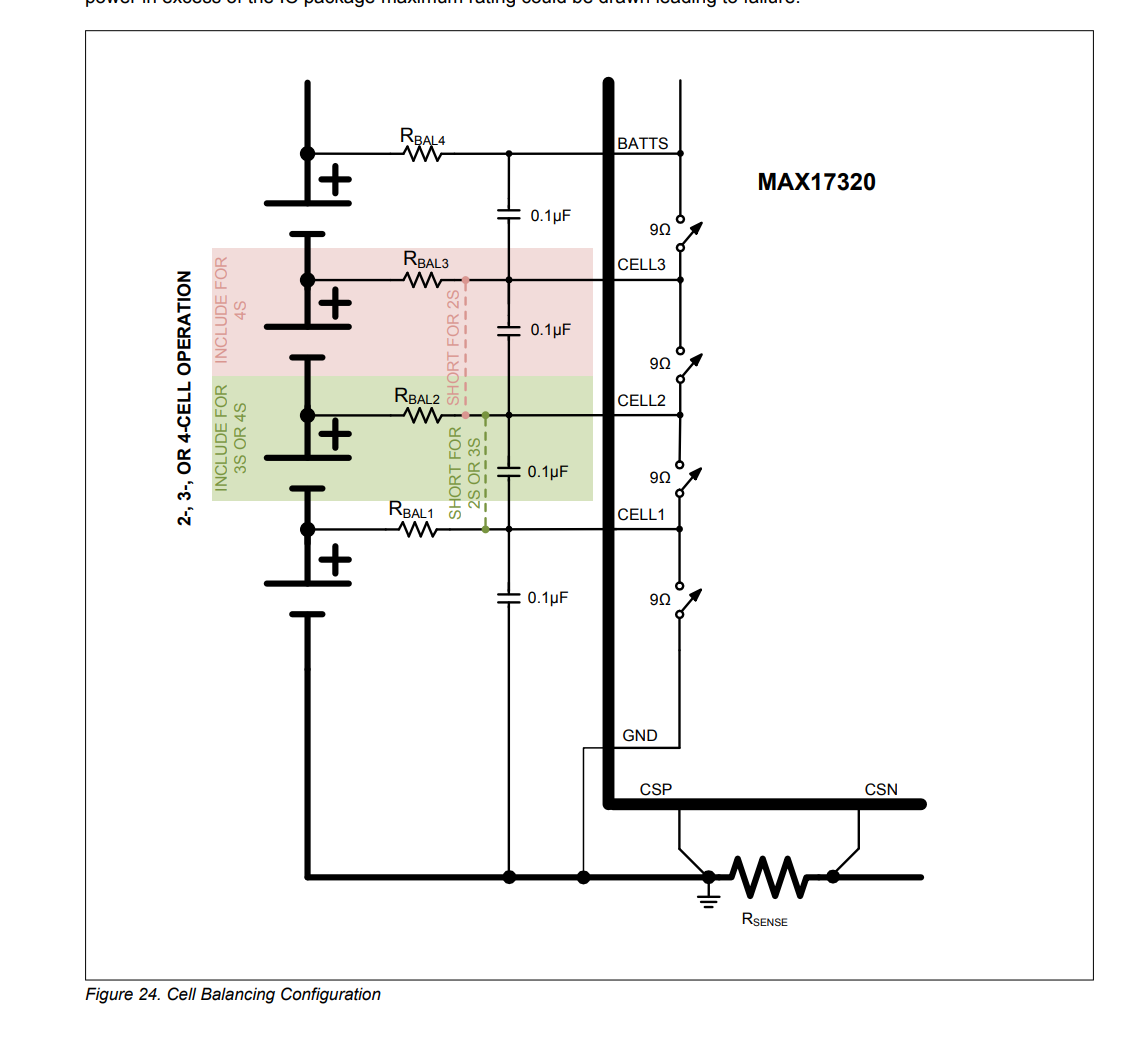

| BQ系列芯片 | 负责电池的保护、均压自均衡、电池电压监控、防过充过放等 | BQ76930 BQ78PL116 BQ2057 ADI的MAX17320 |

| 充放电升降压芯片 |

支持充放电双向 只负责充放电,不负责电池的保护、均压自均衡、电池电压监控、防过充过放等 |

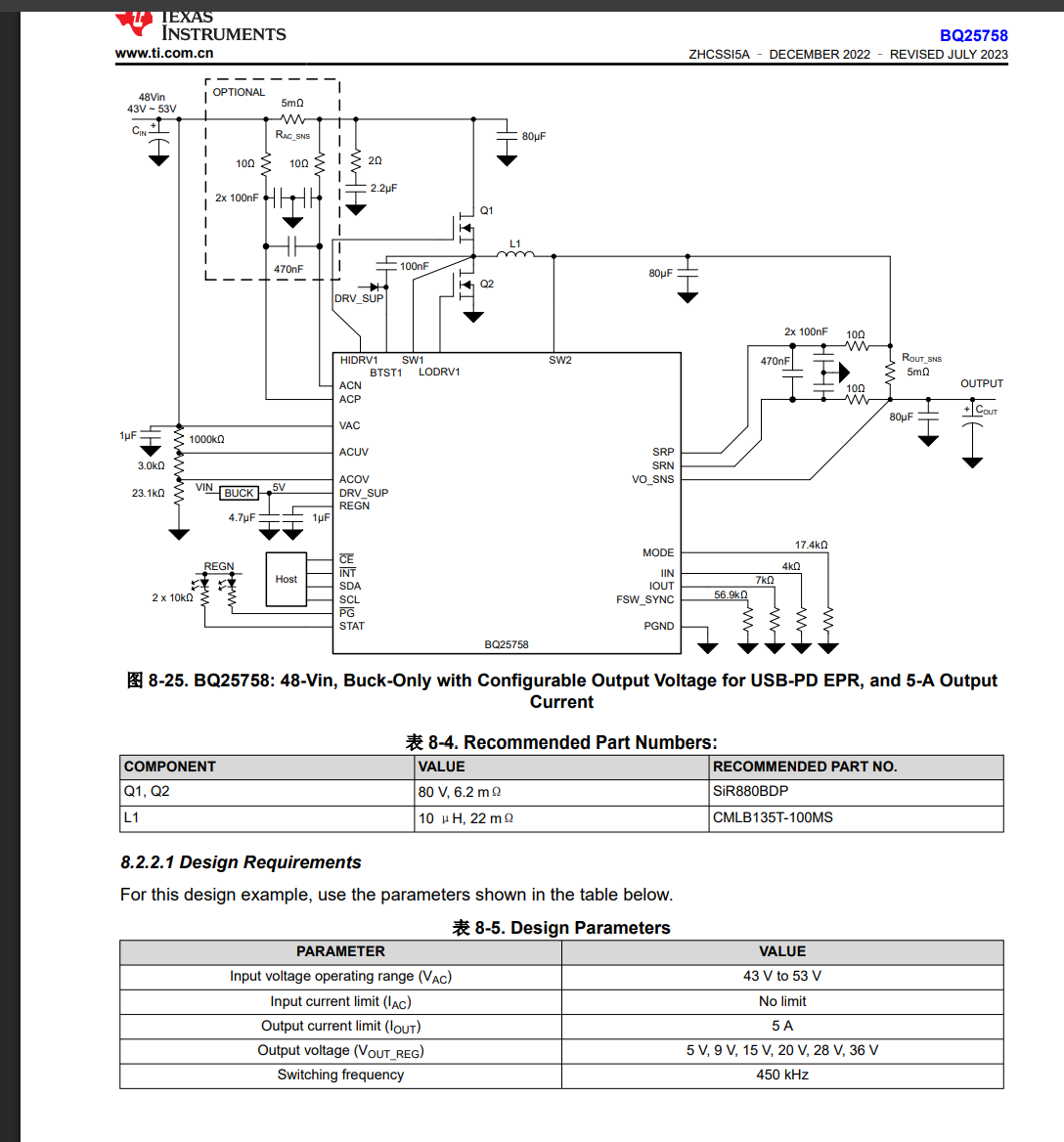

相关芯片 SC8815 BQ25758 |

2:对外接口注意事项

以一对IIC通信+一对正负功率输出为例

| 接口 | 注意事项 |

|---|---|

| IIC通讯 | 做好ESD就好 |

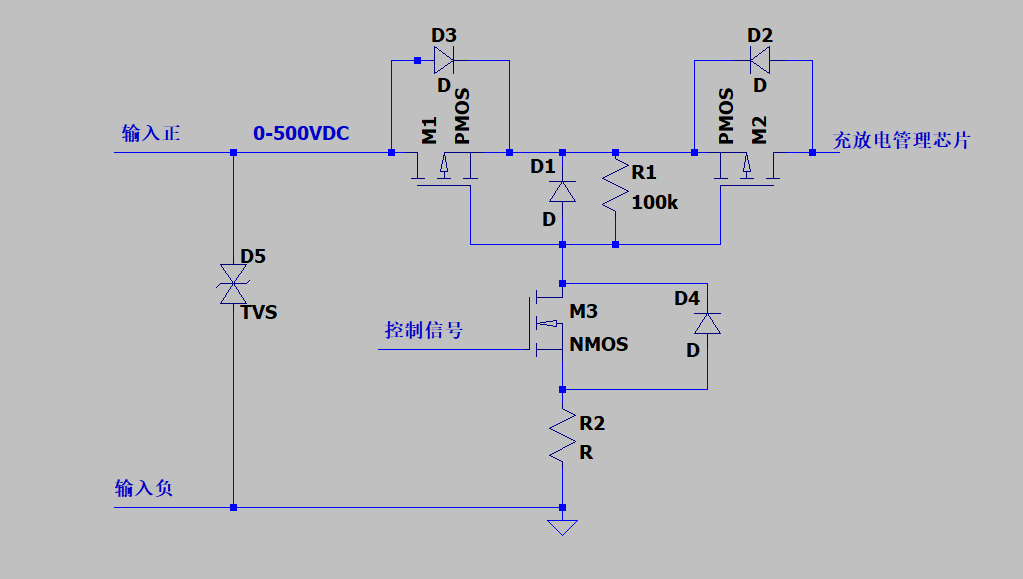

| 功率接口 |  可以使用继电器或者3个贴片MOS(2个PMOS+1个NMOS)做开关电路做安全保护隔离,一般继电器体积太大不推荐。 平时默认是关闭 的,用于安全保护。电路本身可以防反接,前置TVS防止过压。 |

3:充放电管理芯片注意事项

一般这里充放电管理IC有3种工作状态:充电、放电、空闲。

| 注意事项 | 详细说明 |

|---|---|

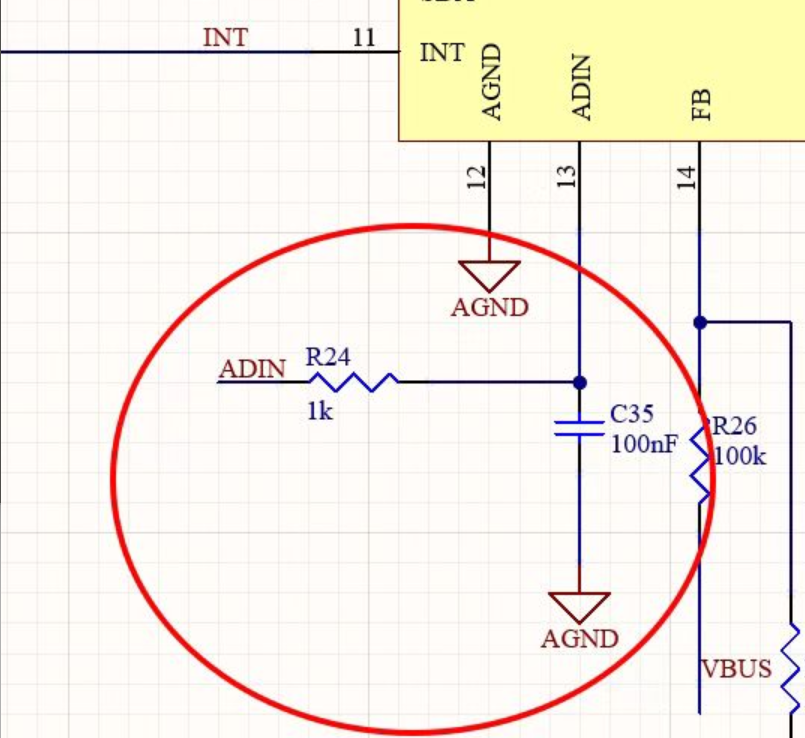

| ADC采样 | 此类芯片都有一个ADC接口,应该并联一个电容用于保持采样电压稳定。 负责会采样电压不稳定,造成MCU对外部接入电压的误读,ADC读取本身有漏电功率。 TI、ADI和国产芯片都有类似问题;  |

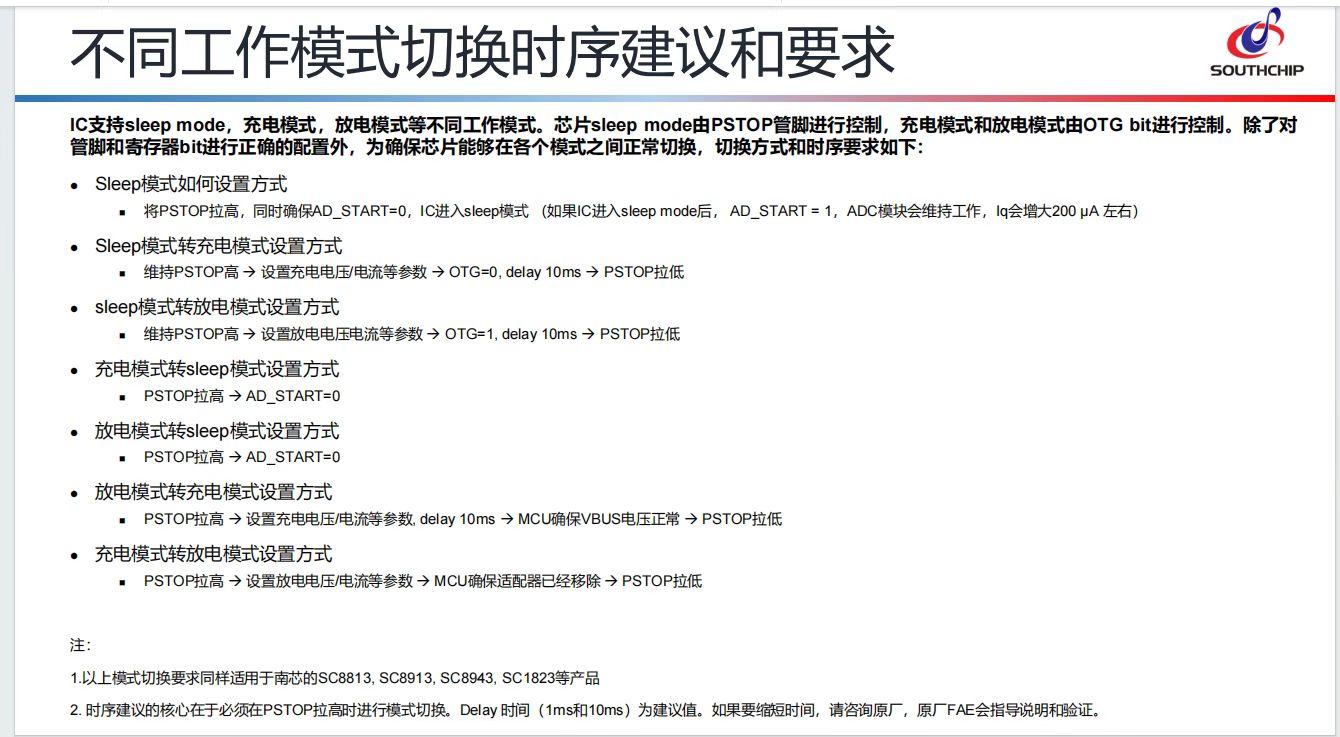

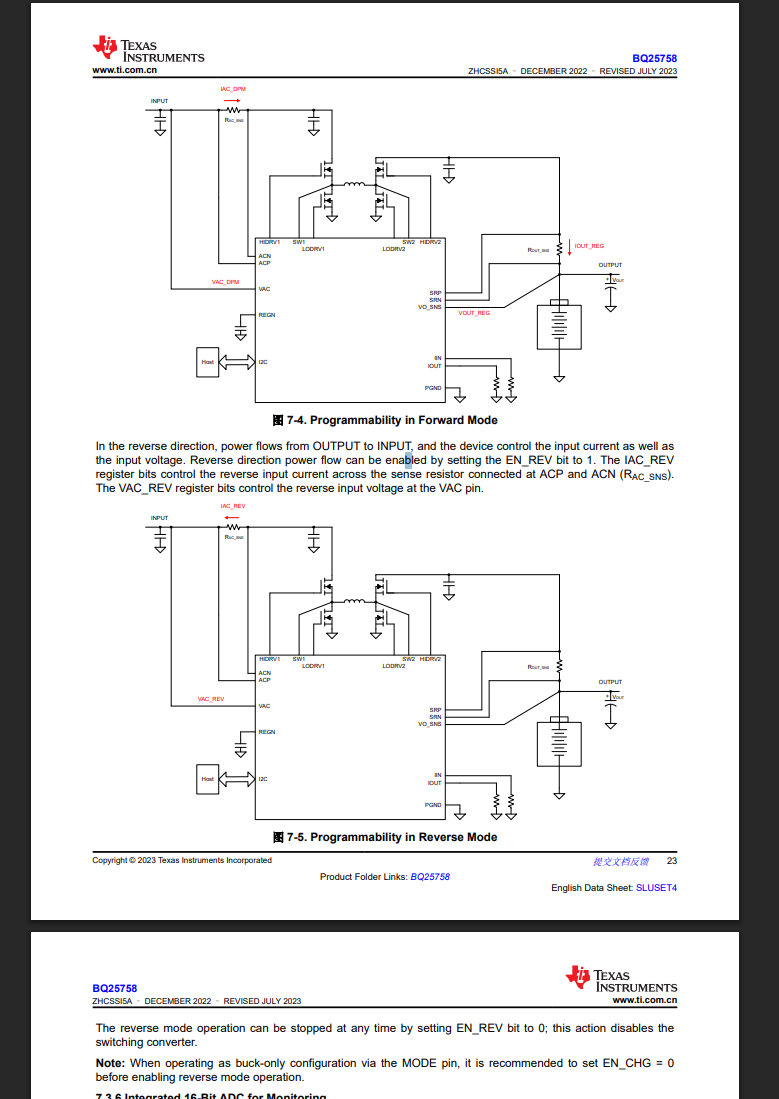

| 软件ADC和控制延时 | 以南芯和TI为例,必须先关闭功率环路,再读写模式转换寄存器,并延时10ms以后,并且反读一遍寄存器确认无误后,再打开功率路径。否则会造成电压尖峰,和莫名的高压。  如下图所示,TI的方法datasheet中明确提示,要检测寄存器  推荐策略:每次切换模式,统一执行一遍寄存器初始化+50ms延时。 重点设计寄存器:输出电压设置方式(外部电阻设置)+电流限制+充放电方向 |

| 输出电压的设定电阻 | 使用外部电阻设置电压时,应使用高精度电阻0.1%精度,哪怕是1%精度的电阻,0.99的平方和1.01的平方,可以时输出电压有很大的偏差。在电池电压满电时,很容易造成过充。哪怕只差零点几伏。 |

相关参考设计

4:BMS芯片注意事项

包括电压、电流和温度,防止过压⁄欠压、过流、短路、过冷⁄过热、过充电和内部自放电,IC外接热敏电阻用于测量电池温度。

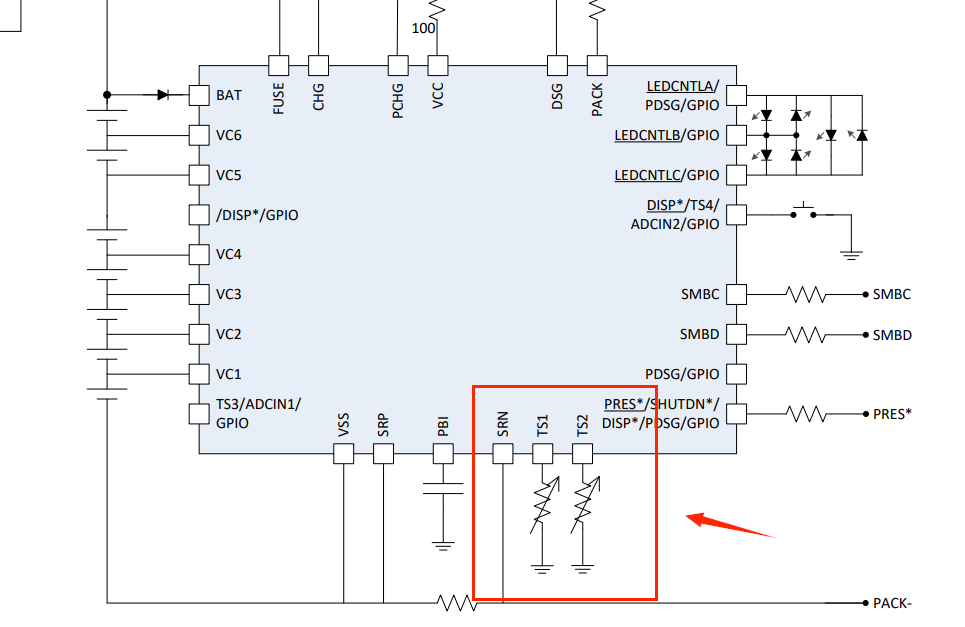

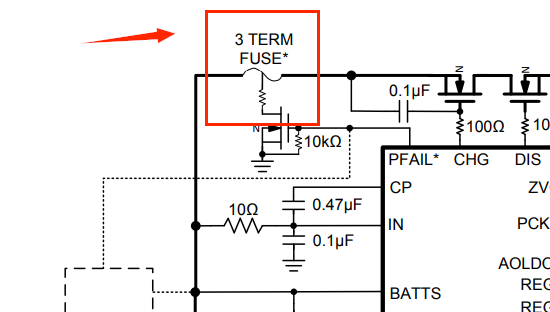

| 对地缓冲电容 | BQ系列的芯片常常有对地的热敏电阻,应并联一个10nf的电容用于缓冲, 否则在安装电池过程中经常会因脉冲电损坏BQ芯片  就是这个TS1和TS2 |

|---|---|

| 电池电压均衡 | 然后一般的BMS芯片有一个电池电压的均衡功能,BQ系列一般需要学习一个fs文件获取电池的曲线文件。  |

| 三端保险丝 | 在BQ和MAX系列的电池BMS中,一般配三端保险丝,layout时放在万用表好点的地方,利于调试 |

| 温度保护 | 设为55度即可,充电限流在充放电管理芯片去管理即可。BQ40Z80的工作温度是85℃, 一般电池的工作温度是60℃,脉冲负载90℃ |

4.1 BQ系列的FS学习文件如何获取并烧录

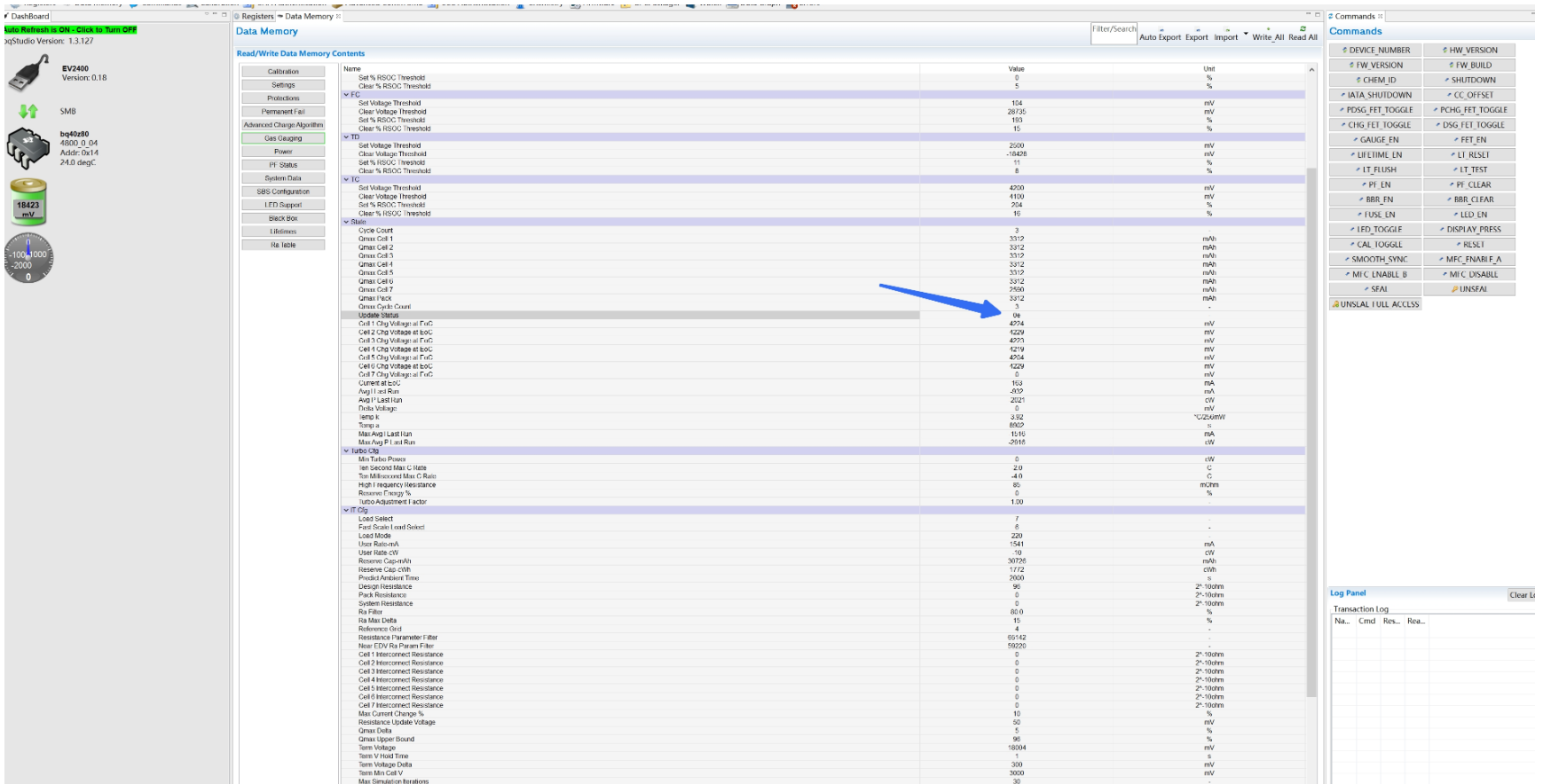

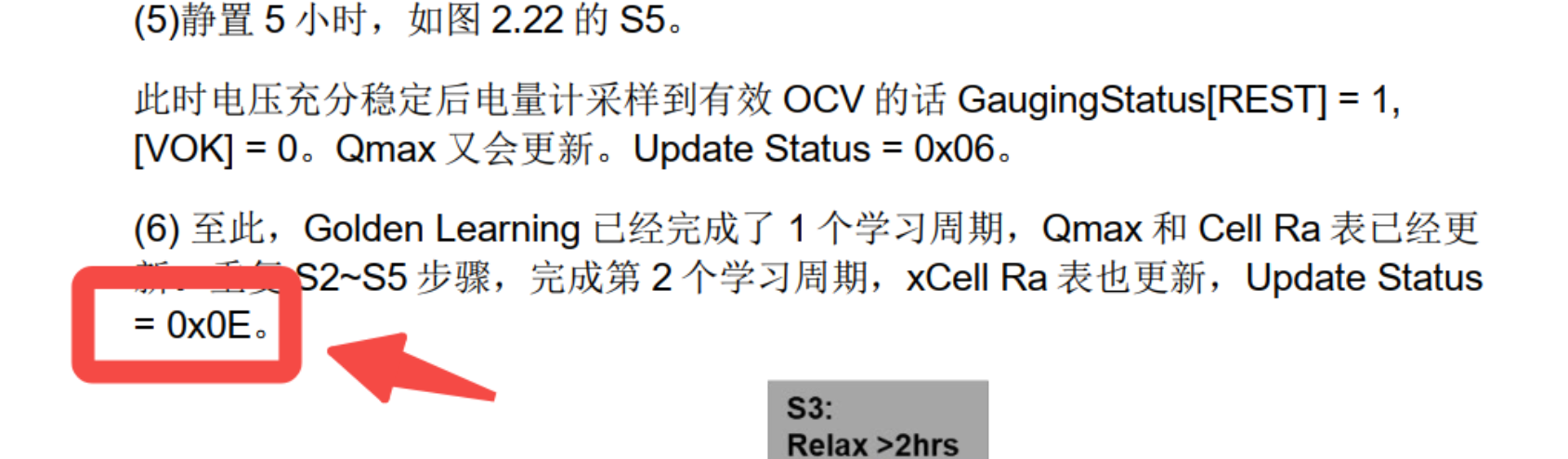

4.1.1 自均衡数据文件流程

| 步骤 | 说明 |

|---|---|

| 1 | 放电到0 |

| 2 | 静置5小时 |

| 3 | 充电到满 |

| 4 | 静置2小时 |

| 5 | 放电到0 |

| 6 | 静置5小时 |

具体图解见下图

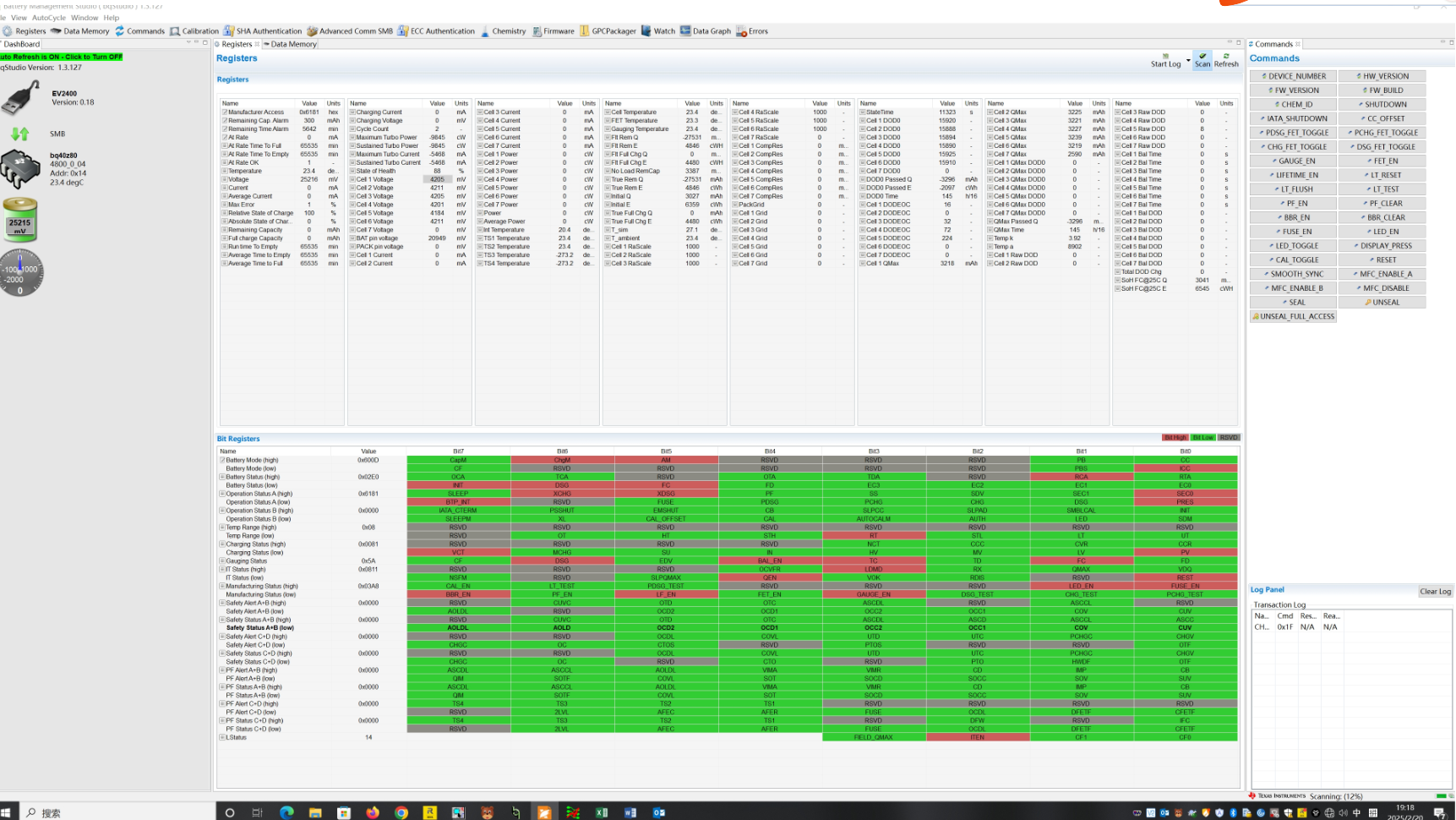

4.1.2 过程记录

BQ studio链接BQ40z80进入自均衡状态走完充放电流程

| 1 |  |

|---|---|

| 2 |  |

| 3 |  |

BQ studio链接BQ40z80进入自均衡状态走完充放电流程

5:MCU注意事项

| 工作模式(状态机) | 工况 | 说明 |

|---|---|---|

| 充电模式 | 在充电器工作 | |

| 放电模式 | 主机工作(例如电转工作) | |

| 休眠模式 | 放电模式下拿下“手持电动工具”,电池包关闭输出,并进入休眠 | 单片机:StandbyMode模式 |

| 空闲状态 | 插入充电器后,电池充满电,应该关闭充放电管理IC的功率环路 |

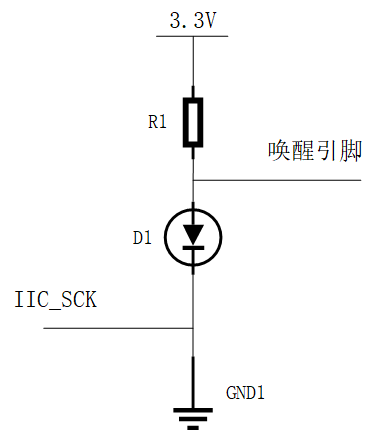

GD32或者STM32有一个StandbyMode唤醒引脚和IIC通讯的SCK线接到一起用时钟线去激活,如下图

在插入充电器和“手持电动工具”时IIC的握手帧要做区别。充放电芯片延迟2秒启动。

电压监控:软件防止过充过放,通过与BQ系列的电量计通信获取各个电池电压。

- 充电管理:

- 充电截止电压设为4.15V,最高电压大于4.15V时,通讯充放电芯片停止充电。

- 环境温度控制在0-45℃,避免高温充电。

- 放电保护:

- 终止电压≥2.75V,禁止深度放电。

- 设备待机耗电需定期补电(每月至少1次)。

电池出现过放后,重新使能BMS芯片

5.1 空闲与充放电的切换判断条件与动作

| 切换状态机 | 工况说明 | 动作 |

|---|---|---|

| 充电→空闲(市电插入) | 充电器接入市电; 电池SOC充电到95%或“最大电压大于4.15V”; 切换空闲防过充 |

关闭充放电IC, 对外接口拉低关闭 |

| 充电→空闲(市电拔下) | 充电器拔出市电,充电器与电池包的握手帧断开500ms; 电池SOC大于5%且最小电压大于3.6V; |

关闭充放电IC, 对外接口拉低关闭 |

| 空闲→充电(市电插入) | 充电器接入市电; 空闲状态下,电池SOC小于93%且“最大电压小于于4.1V”; 切换充电 |

先关闭充放电IC的功率, 初始化后开启充电 |

| 空闲→休眠 | 空闲状态下,2min(分钟)无握手帧,MCU休眠。 | MCU进入StandbyMode |

| 休眠→空闲→充电 | 空闲状态下插入“充电器+市电” | 1:充电器与MCU握手唤醒 2:MCU先进入空闲, 3::握手帧判断是充电器还是手持电动工具 4:若为充电器进入充电 |

| 休眠→空闲→放电 | 空闲状态下插入“手持电动工具或者主机” | 1:充电器与MCU握手唤醒 2:MCU先进入空闲, 3::握手帧判断是充电器还是手持电动工具 4:若为用电设备进入充电 |

| 放电→空闲 | 直接拔出用电设备 | 1:握手帧失联100ms 2:进入空闲关闭功率输出 |

| 空闲→放电 | 空闲状态下插入“手持电动工具或者主机” | 1:握手帧判断是充电器还是手持电动工具 2:若为用电设备进入充电 |

6 锂电池的安全注意事项

- 热失控与起火爆炸 锂电池在过充、短路、高温或物理损伤(如针刺、挤压)时易发生热失控,导致电解液分解、气体膨胀,最终引发燃烧或爆炸。例如,外部短路可能因正负极直接接触产生高温,而内部短路则可能由隔膜破损或枝晶生长引发

- 过充与过放风险

- 过充:超过额定电压(通常4.2V)会导致电解液分解,产生可燃气体,增加内部压力,可能撑破外壳引发危险。

- 过放:电压低于安全阈值(如2.5V)会破坏电极结构,降低电池容量并加速老化。

- 物理损伤与不当使用

- 挤压、穿刺或跌落可能导致电芯变形、漏液,甚至直接短路。

- 使用非原装充电器或劣质充电设备可能因电流/电压不匹配引发过热。

- 高温环境与老化 高温(>60℃)会加速电池化学反应,增加自燃风险;长期使用后电池容量衰减,内阻增大,进一步加剧热失控风险

安全使用规范

- 充电管理:

- 使用原装充电器,避免过充(4.2V截止)。

- 环境温度控制在0-45℃,避免高温充电。

- 放电保护:

- 终止电压≥2.75V,禁止深度放电。

- 设备待机耗电需定期补电(每月至少1次)。

- 存储要求:

- 长期存放保持30-50%电量,温度15-25℃。

- 远离易燃物,禁止与金属物品混放。

日常美图分享